-

W wymagającym świecie transportu komercyjnego niezawodność każdego elementu jest najważniejsza. Z...

CZYTAJ WIĘCEJ -

Wprowadzenie: Krytyczne ogniwo w układach napędowych o dużej wytrzymałości W złożonym ekosyste...

CZYTAJ WIĘCEJ -

Niezawodne przeniesienie ogromnej mocy silnika na układ napędowy jest podstawowym wymogiem dla ka...

CZYTAJ WIĘCEJ -

W wymagającym świecie komercyjnego transportu towarowego wydajność, niezawodność i komfort kierow...

CZYTAJ WIĘCEJ -

Dla menedżerów flot, kierowników utrzymania ruchu i kierowców zawodowych nieustanne dążenie do wy...

CZYTAJ WIĘCEJ

Czy powierzchnia zespołu sprzęgła 380 została specjalnie obrobiona w celu poprawy odporności na zużycie i korozję? Jeśli tak, jakie technologie obróbki powierzchni są stosowane?

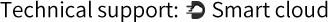

W naszej firmie projektowanie, badania i rozwój, produkcja i sprzedaż sprzęgieł do pojazdów ciężarowych to kompleksowy i wyrafinowany proces. Każdy krok odzwierciedla ciągłe dążenie do innowacji technologicznych i ścisłą kontrolę jakości produktów. Jako firma skupiająca się na dostarczaniu precyzyjnie wykonanych, opłacalnych i godnych zaufania produktów dla przemysłu motoryzacyjnego, doskonale zdajemy sobie sprawę, że sprzęgło jest kluczowym elementem samochodowego układu przeniesienia napędu, a jego działanie jest bezpośrednio związane z bezpieczeństwem, niezawodnością i żywotność pojazdu. W procesie produkcyjnym zespołu sprzęgła, zwłaszcza zespołu sprzęgła 380, zwracamy szczególną uwagę na zastosowanie technologii obróbki powierzchni w celu poprawy odporności produktu na zużycie i korozję oraz zapewnienia, że może on utrzymać stabilny stan pracy w trudnych warunkach pracy warunki.

1. Konieczność obróbki powierzchni

Środowisko pracy zespołu sprzęgła jest złożone i zmienne. Musi nie tylko wytrzymywać wysoki moment obrotowy przenoszony przez silnik, ale także podlegać częstemu tarciu i zużyciu, a jednocześnie być odporny na erozję środowisk zewnętrznych, takich jak olej, woda i kurz. Dlatego specjalna obróbka zespołu sprzęgła, zwłaszcza powierzchni styku tarczy ciernej i kluczowych części metalowych, jest ważnym środkiem poprawiającym jego kompleksowe działanie i wydłużającym jego żywotność.

2. Zastosowana specyficzna technologia obróbki powierzchni

Azotowanie jonowe:

Azotowanie jonowe to zaawansowana technologia utwardzania powierzchniowego. Umieszczając przedmiot obrabiany w atmosferze zawierającej azot, pod wysoką próżnią lub niskim ciśnieniem, jony azotu bombardują powierzchnię przedmiotu obrabianego, wykorzystując zasadę wyładowania jarzeniowego, tworząc warstwę azotku. Technologia ta może znacznie poprawić twardość, odporność na zużycie i odporność na zmęczenie powierzchni elementów sprzęgła, przy jednoczesnym zachowaniu dobrej wytrzymałości. Jest to jeden z kluczowych środków poprawiających trwałość zespołu sprzęgła. Nasza firma szeroko zastosowała tę technologię w kluczowych powierzchniach styku ciernego i konstrukcjach wsporczych zespołu sprzęgła 380, skutecznie poprawiając ogólną wydajność produktu.

Śrutowanie:

Śrutowanie polega na utworzeniu drobnej warstwy odkształcenia plastycznego poprzez natryskiwanie cząstek śrutu na powierzchnię przedmiotu obrabianego z dużą prędkością, zwiększając w ten sposób szczątkowe naprężenia ściskające i odporność zmęczeniową powierzchni. Technologia ta jest szczególnie ważna w przypadku kluczowych elementów przenoszących siłę w zespole sprzęgła, takich jak tarcza dociskowa, koło zamachowe itp., które mogą skutecznie przeciwdziałać koncentracji naprężeń i pęknięciom zmęczeniowym powodowanym długoterminową pracą i wydłużać żywotność. W procesie produkcyjnym Zespół sprzęgła 380 starannie zaprojektowaliśmy parametry procesu śrutowania, aby zapewnić jak najlepszy efekt wzmocnienia.

Nawęglanie i hartowanie:

Nawęglanie i hartowanie to metoda zwiększania powierzchniowej zawartości węgla w częściach stalowych, a następnie hartowania ich w celu zwiększenia twardości powierzchni i odporności na zużycie. W przypadku przekładni i części wału w zespole sprzęgła stosujemy technologię nawęglania i hartowania, która nie tylko poprawia twardość i odporność części na zużycie, ale także utrzymuje dobrą ciągliwość rdzenia, osiągając dobre dopasowanie wytrzymałości i udarności .

Powłoki antykorozyjne:

Na części sprzęgła, które mogą być bezpośrednio narażone na działanie środowiska korozyjnego, takie jak obudowa i wspornik, stosujemy wysokowydajne powłoki antykorozyjne. Powłoki te są zwykle wykonane z materiałów takich jak żywica epoksydowa, poliuretan lub politetrafluoroetylen, charakteryzujących się doskonałą odpornością na korozję chemiczną i odpornością na warunki atmosferyczne oraz mogą skutecznie izolować media korozyjne, takie jak wilgoć i sól, chroniąc podłoże przed korozją.

Poszycie powierzchniowe:

W celu dalszego zwiększenia odporności na zużycie i korozję niektórych części zespołu sprzęgła, stosujemy również galwanizację, powlekanie chemiczne i inne technologie, takie jak cynkowanie, chromowanie, niklowanie itp. Powłoki te nie tylko zapewniają dodatkową warstwę ochronną, ale także poprawiają wygląd i wydajność smarowania części, zmniejszają współczynnik tarcia oraz poprawiają płynność i szybkość reakcji działania sprzęgła.

Jako firma ściśle przestrzegająca niemieckich norm technicznych i produkująca produkty wysokiej jakości, nasza firma posiada wiodące w branży centrum testowe oraz szereg zaawansowanych urządzeń testujących z Niemiec, Szwajcarii, Włoch i innych krajów, aby zapewnić, że każdy proces i każdy produkt może spełnić najwyższe standardy. Od czasu uzyskania certyfikatu systemu zarządzania jakością IATF16949 w 2008 roku zawsze rygorystycznie wdrażamy kontrolę jakości zgodnie z wymaganiami systemu, a wskaźnik kwalifikacji montażu sprzęgła utrzymuje się na poziomie powyżej 99,8%, co jest nie tylko wyrazem uznania naszej siły technicznej, ale także spełnienie naszych zobowiązań wobec klientów.

W ramach naszego starannego projektowania i produkcji zespół sprzęgła 380 wykorzystuje nie tylko różnorodne zaawansowane technologie obróbki powierzchni w celu poprawy odporności na zużycie i korozję, ale także opiera się na dużej sile technicznej firmy i ścisłym systemie kontroli jakości, aby zapewnić doskonałą wydajność i niezawodność jakość produktu.

English

English  Nr 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Chiny.

Nr 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Chiny.  +86-13338663262

+86-13338663262