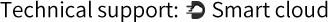

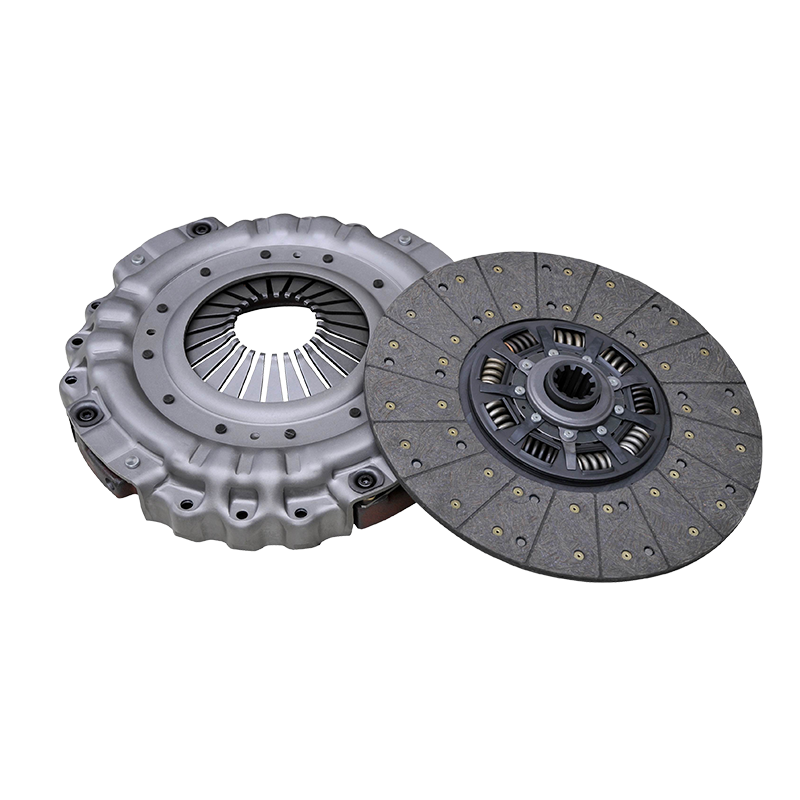

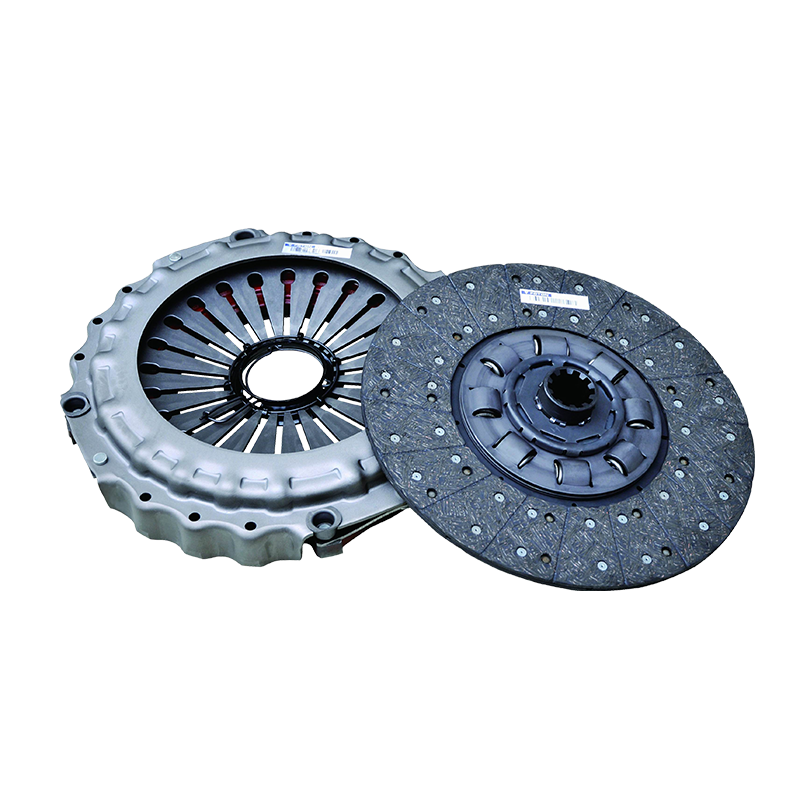

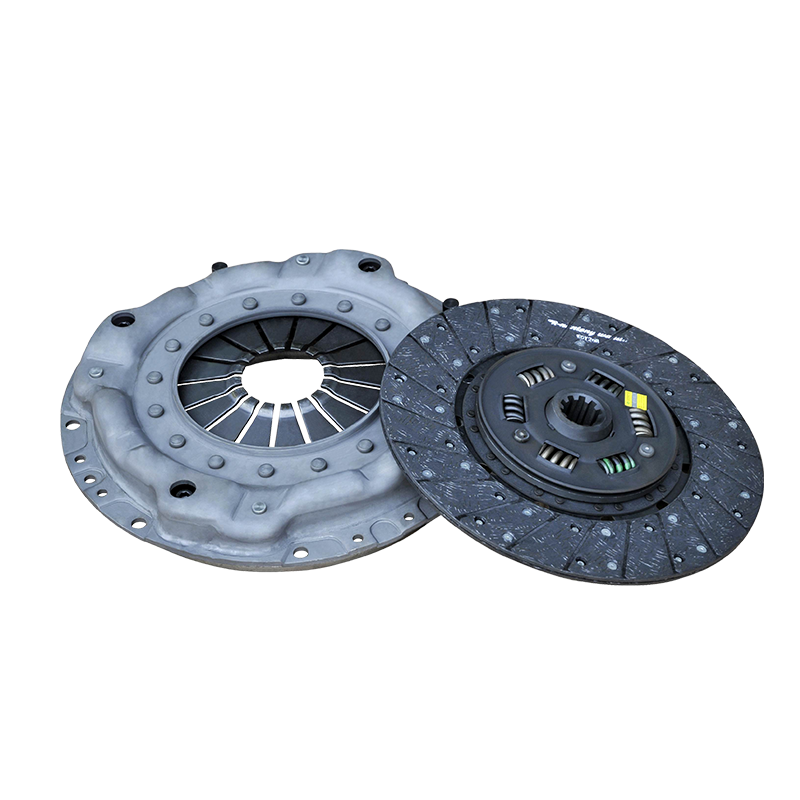

430 Pull Type Clutch Driven Plate Assembly Producenci

430 Zespół sprzęgła ciągnącego

-

W wymagającym świecie transportu komercyjnego niezawodność każdego elementu jest najważniejsza. Z...

CZYTAJ WIĘCEJ -

Wprowadzenie: Krytyczne ogniwo w układach napędowych o dużej wytrzymałości W złożonym ekosyste...

CZYTAJ WIĘCEJ -

Niezawodne przeniesienie ogromnej mocy silnika na układ napędowy jest podstawowym wymogiem dla ka...

CZYTAJ WIĘCEJ -

W wymagającym świecie komercyjnego transportu towarowego wydajność, niezawodność i komfort kierow...

CZYTAJ WIĘCEJ -

Dla menedżerów flot, kierowników utrzymania ruchu i kierowców zawodowych nieustanne dążenie do wy...

CZYTAJ WIĘCEJ

Czy główne elementy zespołu sprzęgła ciągnionego 430 zostały poddane obróbce cieplnej (np. nawęglaniu jonowemu, węgloazotowaniu itp.)? Jaką rolę odgrywają te procesy w poprawie wydajności sprzęgła?

W naszej firmie, która koncentruje się na projektowaniu, badaniach i rozwoju, produkcji i sprzedaży sprzęgieł do pojazdów ciężarowych, nie tylko przestrzegamy rygorystycznego ducha niemieckich norm technicznych, ale także staramy się zintegrować koncepcję produktów wysokiej jakości we wszystkich łącze produkcyjne. Jako lider w branży zastosowaliśmy różnorodne zaawansowane procesy produkcyjne, w tym obróbkę cieplną, w przypadku zespołów sprzęgła, zwłaszcza głównych elementów zespołu sprzęgła typu 430 ciągnionego, aby zapewnić doskonałą wydajność i długoterminową trwałość produkty.

Obróbka cieplna jest jednym z kluczowych etapów poprawy wydajności części metalowych. Zmienia mikrostrukturę materiału, poprawiając w ten sposób jego kluczowe wskaźniki wydajności, takie jak twardość, odporność na zużycie i odporność na zmęczenie. W procesie produkcyjnym tarczy napędzanej typu 430 pull zwracamy szczególną uwagę na obróbkę cieplną kluczowych komponentów, takich jak płyta nośna tarczy ciernej, tarcza dociskowa, dźwignia zwalniająca itp., aby zapewnić, że wytrzymają one pracę pod dużym obciążeniem ekstremalne warunki pracy.

Obróbka cieplna nawęglaniem jonowym jest zaawansowaną technologią wzmacniania powierzchni. Bombardując powierzchnię przedmiotu obrabianego wiązkami jonów o wysokiej energii w środowisku próżni lub gazu obojętnego, wprowadza się węgiel, tworząc niezwykle twardą i odporną na zużycie warstwę węglika. Obróbka ta nie tylko znacząco poprawia twardość powierzchni elementu, ale także zwiększa jego odporność na korozję i zużycie. W przypadku tarczy nośnej tarczy ciernej sprzęgła typu 430 pull obróbka cieplna nawęglania jonowego może skutecznie wydłużyć jej żywotność i zmniejszyć pogorszenie wydajności spowodowane tarciem i zużyciem.

Węgloazotowanie to proces obróbki cieplnej, który jednocześnie infiltruje węgiel i azot w powierzchnię metalu. Łączy w sobie zalety nawęglania i azotowania i może osiągnąć podwójną poprawę twardości powierzchni i odporności materiału na zużycie w niższej temperaturze. W przypadku części takich jak tarcza dociskowa sprzęgła i dźwignia zwalniająca, które podlegają złożonym siłom i wymagają dużej wytrzymałości i dużej udarności, obróbka węgloazotowaniem może zoptymalizować ich mikrostrukturę i poprawić ogólne właściwości mechaniczne, szczególnie pod względem wytrzymałości zmęczeniowej i udarności. Zastosowanie tego procesu umożliwia zespołowi płyt napędzanych typu 430 pull utrzymanie bardziej stabilnej wydajności i zmniejszenie wskaźnika awaryjności podczas częstego sprzęgania i oddzielania.

Wpływ obróbki cieplnej na działanie sprzęgła

Znaczący wzrost twardości powierzchni głównych elementów poddanych obróbce cieplnej, takich jak podkładka tarczy ciernej i tarcza dociskowa, bezpośrednio zwiększa odporność sprzęgła na zużycie. Oznacza to, że w warunkach długotrwałego i intensywnego użytkowania sprzęgło może skuteczniej przeciwstawić się zużyciu, wydłużyć żywotność, zmniejszyć częstotliwość wymiany, a tym samym zmniejszyć koszty konserwacji dla użytkowników.

Procesy obróbki cieplnej takie jak węgloazotowanie znacząco poprawiają wytrzymałość zmęczeniową sprzęgła poprzez optymalizację mikrostruktury materiału. Jest to szczególnie ważne w przypadku elementów sprzęgła podlegających cyklicznym zmianom obciążenia, takich jak dźwignia zwalniająca, która może skutecznie zapobiec pęknięciom zmęczeniowym spowodowanym długotrwałą koncentracją naprężeń i zapewnić niezawodną pracę sprzęgła w różnych skomplikowanych warunkach pracy.

Obróbka cieplna może również poprawić stabilność termiczną materiału, co ma kluczowe znaczenie dla wydajności roboczej sprzęgła w środowiskach o wysokiej temperaturze. Zmniejszając współczynnik rozszerzalności cieplnej i poprawiając przewodność cieplną, elementy poddane obróbce cieplnej mogą lepiej dostosować się do środowiska pracy o wysokiej temperaturze, zmniejszyć pogorszenie wydajności spowodowane odkształceniem termicznym i zapewnić stabilną wydajność przekładni sprzęgła w warunkach wysokiej temperatury.

Chociaż bezpośrednia obróbka cieplna nie wpływa bezpośrednio na współczynnik tarcia materiału ciernego, pośrednio optymalizuje ogólną wydajność tarcia sprzęgła poprzez poprawę twardości i odporności na zużycie podkładki tarczy ciernej i tarczy dociskowej. Stabilny współczynnik tarcia oznacza płynniejszy proces załączania i rozłączania, redukcję uderzeń i hałasu oraz poprawę komfortu i bezpieczeństwa jazdy.

Jako przedsiębiorstwo posiadające certyfikat systemu zarządzania jakością IATF16949, zalety techniczne naszej firmy w dziedzinie produkcji sprzęgieł znajdują odzwierciedlenie nie tylko w procesie obróbki cieplnej, ale także na każdym etapie, od projektu po zakup surowców, produkcję form, obróbkę cieplną i obróbkę powierzchniową do testów produktu końcowego. Posiadamy profesjonalne centrum testowe w branży, wyposażone w zaawansowany sprzęt testujący z Niemiec, Szwajcarii, Włoch i innych krajów, aby zapewnić, że każda partia produktów może spełnić, a nawet przekroczyć standardy branżowe i oczekiwania klientów.

Główne składniki Zespół sprzęgła typu ciągnionego 430 zostały poddane starannie zaprojektowanemu procesowi obróbki cieplnej, który nie tylko znacząco poprawia odporność produktu na zużycie, wytrzymałość zmęczeniową, stabilność termiczną i parametry tarcia, ale także odzwierciedla nieustanne dążenie naszej firmy do innowacji technologicznych i jej ciągłe zaangażowanie w produkty wysokiej jakości. Jesteśmy głęboko przekonani, że dzięki ciągłym innowacjom technologicznym i ścisłej kontroli jakości produkty Ausde będą w stanie lepiej służyć światowemu przemysłowi motoryzacyjnemu i zapewnić każdemu konsumentowi cenne przewagi konkurencyjne i gwarancję jakości.

English

English  Nr 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Chiny.

Nr 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Chiny.  +86-13338663262

+86-13338663262