Parametry instalacji Okładka z...

Zobacz szczegóły

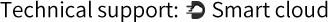

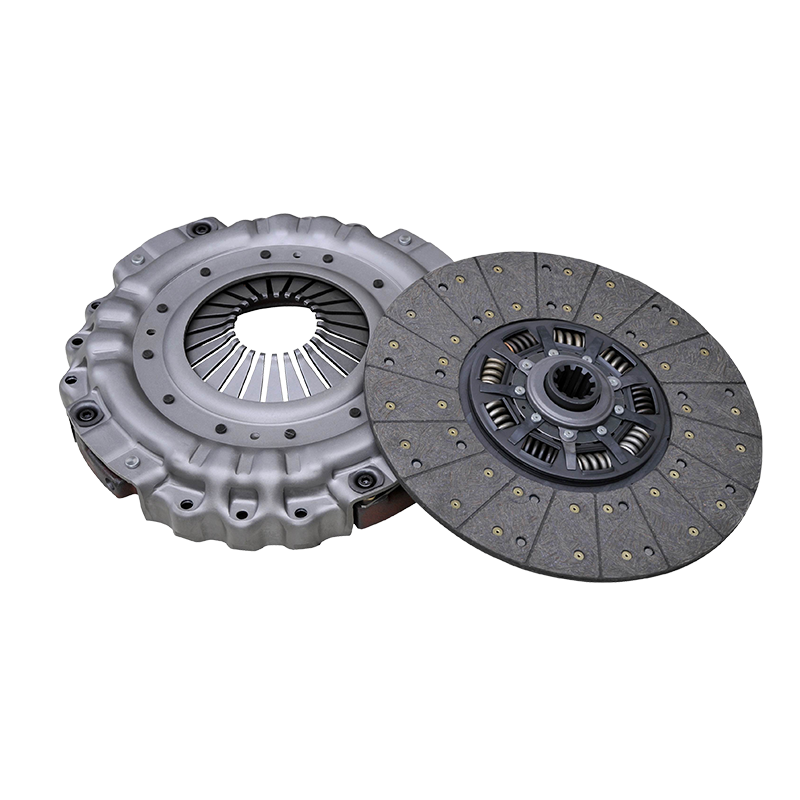

430 Zespół sprzęgła Pull dla pojazdów FAW Jiefang

| Parametry instalacji | |

| Okładka zewnętrzna: | Φ475 |

| Montażowe otwory: | 12-φ11 |

| Siła zacisku: | 42000n |

| Parametry splajne | |

| Średnica pierścienia klucza: | Φ50.8 |

| Wysokość splajna: | 64 |

| Liczba zębów: | 10 |

| Silnik | |

| Moment obrotowy: | ≤2300 n.m |

| Moc w koniach mechanicznych: | ≤550 |

| Odpowiednie pojazdy: | Weichai, Cummins, Faw Jiefang, Hongyan Automobile itp. |

-

W wymagającym świecie transportu komercyjnego niezawodność każdego elementu jest najważniejsza. Zespół sprzęgła, kluczowe ogniwo pomiędzy silnikiem...

CZYTAJ WIĘCEJ -

Wprowadzenie: Krytyczne ogniwo w układach napędowych o dużej wytrzymałości W złożonym ekosystemie transplubtu komercyjnego każdy element musi zo...

CZYTAJ WIĘCEJ -

Niezawodne przeniesienie ogromnej mocy silnika na układ napędowy jest podstawowym wymogiem dla każdego ciężkiego samochodu ciężarowego zaprojektowa...

CZYTAJ WIĘCEJ -

W wymagającym świecie komercyjnego transportu towarowego wydajność, niezawodność i komfort kierowcy ciężkiego samochodu ciężarowego są najważniejsz...

CZYTAJ WIĘCEJ

Aby poprawić odporność na korozję i odporność na zużycie 430 Zespół sprzęgła Pull dla pojazdów FAW Jiefang , czy stosuje się technologie obróbki powierzchni (takie jak wybuch piasku, galwanizacja itp.)? Jakie są szczegółowe szczegóły tych technologii?

W naszej firmie koncentrujemy się na projektowaniu, badaniach i rozwoju, produkcji i sprzedaży ciężkich sprzęgieł pojazdów, a każdy krok jest głęboko zakorzeniony w nieustannym dążeniu do doskonałości technicznej i zapewnienia jakości. Jako lider w branży, nie tylko ściśle przestrzegamy niemieckich standardów technicznych, ale także integrujemy koncepcję produkcji wysokiej jakości produktów do każdej innowacji i praktyki, i jesteśmy zaangażowani w zapewnianie przemysłu motoryzacyjnego doskonałego wykonania, wysokiej opłacalnej i Produkty godne zaufania. W szczególności, w przypadku montażu sprzęgła typu 430 dla pojazdów FAW Jiefang, poświęciliśmy świetną technologię i entuzjazm, w celu poprawy odporności na korozję i odporności na zużycie oraz przyjęliśmy zaawansowaną technologię oczyszczania powierzchni, aby upewnić się, że produkt nadal działa dobrze w złożonych i zmieniających się środowiskach jazdy.

Aby poprawić odporność na korozję i odporność na zużycie zestawu sprzęgła 430, starannie wybraliśmy i wdrożyliśmy różne technologie oczyszczania powierzchni, w tym między innymi piaskowate, galwaniczne i bardziej zaawansowane technologie powlekania powierzchniowego. Każda technologia ma na celu zmianę mikrostruktury i składu chemicznego powierzchni materiału za pomocą środków fizycznych lub chemicznych w celu osiągnięcia celu zwiększenia wydajności.

1. Sandblasting

Sandblasting jest pierwszym kluczowym procesem, którego używamy. Wykorzystuje głównie powietrze pod wysokim ciśnieniem do rozpylania drobnych cząstek ściernych (takich jak diament, szklane koraliki itp.) Z dużą prędkością na powierzchni zespołu sprzęgła, aby usunąć brud powierzchniowy, warstwę tlenku i małe wady, jednocześnie tworząc pewien stopień stopnia Chropowatość, kładąc dobre podstawy do późniejszego obróbki powierzchni. Ten etap nie tylko poprawia przyczepność materiału, ale także tworzy korzystne warunki dla późniejszych antykorozyjnych i opornych na zużycie. Ściśle kontrolujemy parametry piaskowania, takie jak typ ścierny, ciśnienie w sprayu, kąt i czas, aby zapewnić spójność i optymalizację efektu leczenia.

2. Technologia galwanizacji

Galwaniczne jest dla nas kolejną podstawową technologią poprawy odporności na korozję i odporności na zużycie zespołu sprzęgła. Używamy kompozytowego procesu galwanizacji niklu (NI-CR), który może tworzyć jednolitą, gęstą i wysokiej jakości powłokę na powierzchni kluczowych elementów sprzęgła. Warstwa niklu, jako dolna warstwa, zapewnia dobrą odporność na korozję i przyczepność; Podczas gdy warstwa chromu, jako warstwa powierzchniowa, skutecznie opiera się tarcia i zużyciu, które można napotkać podczas używania z jej wyjątkowo wysoką twardością i odpornością na zużycie. Podczas procesu galwanicznego ściśle kontrolujemy skład, temperaturę, gęstość prądu i czas galwanizacji roztworu galwanicznego, aby zapewnić jednolitą grubość powłoki i stabilną jakość, maksymalizując żywotność usługi sprzęgła.

3. Zaawansowana technologia powlekania powierzchni

Oprócz tradycyjnych technologii piaskowania i galwanizacji wprowadziliśmy również bardziej zaawansowane technologie powlekania powierzchni, takie jak opryskiwanie plazmy i fizyczne osadzanie pary (PVD). Spryskiwanie w osoczu wykorzystuje wysoko temperaturowy i szybki łuk plazmowy do stopienia i rozpylania materiałów proszkowych na powierzchnię podłoża, aby utworzyć solidną powłokę, która jest nie tylko odporna na korozję i odporna na zużycie, ale także utrzymuje stabilną wydajność w ekstremalnej temperaturze temperatury warunki. Technologia PVD wykorzystuje metody fizyczne do osadzania metalowego lub stopowego pary bezpośrednio na powierzchnię części w środowisku próżniowym, tworząc wyjątkowo cienką, ale wyjątkowo gęstą powłokę. Technologia ta jest szczególnie odpowiednia dla części wymagających wysokiej precyzji i wysokiego wykończenia powierzchni, takich jak kluczowe powierzchnie tarcia w sprzęgłach.

Wdrażając powyższą technologię oczyszczania powierzchni, zwracamy uwagę na każdy szczegół, od wyboru surowców po każdy etap procesu, postępujemy zgodnie z surowymi standardami i procesami. Na przykład przed galwanizacją wszystkie części muszą przejść ścisłe oczyszczanie czyszczenia i aktywacji, aby usunąć zanieczyszczenia, takie jak tłuszcz i wilgoć, aby zapewnić dobrą kombinację warstwy galwanicznej i podłoża. W zastosowaniu technologii powlekania używamy zaawansowanego sprzętu do monitorowania grubości powłoki, jednolitości i porowatości, aby zapewnić optymalną jakość powłoki.

Wiodące w branży profesjonalne centrum testowe jest wyposażone w szereg zaawansowanych urządzeń testowych z Niemiec, Szwajcarii, Włoch i innych krajów, takich jak spektrometry fluorescencyjne rentgenowskie, skaningowe mikroskopy elektronowe, testery twardości itp. Sprzęt te zapewnia nam precyzyjne Kontrola jakości oznacza. Od wejścia surowców po dostarczenie gotowych produktów, każdy link jest ściśle testowany, aby zapewnić, że wskaźniki wydajności zespołu sprzęgła spełniają się, a nawet przekraczają oczekiwania klientów.

Od czasu uchwalenia certyfikacji systemu zarządzania jakością IATF16949 w 2008 r. Nasza firma zawsze ściśle przestrzegała procedur i wymagań systemu zarządzania kontrolą jakości, a kwalifikowana stawka montażu sprzęgła nadal pozostaje na wysokim poziomie ≥99,8%. Jest to nie tylko uznanie naszego poziomu siły technicznej i zarządzania, ale także spełnienie naszej obietnicy dla każdego klienta. Wiemy, że technologia jest podstawową siłą napędową postępów branży, a jakość jest podstawą zdobycia zaufania rynku. Dlatego nadal będziemy przestrzegać niemieckich standardów technicznych i koncepcji produkcji produktów wysokiej jakości, nadal eksplorowania i wprowadzania innowacji, wprowadzania produktów AUSDE do tysięcy gospodarstw domowych oraz zapewnianie konsumentom cennych konkurencyjnych zalet produktu i zapewnienia jakości. W przypadku zespołu sprzęgła 430 wyposażonego w pojazdy FAW Jiefang, znacznie poprawiliśmy jego odporność na korozję i odporność na zużycie, przyjęta . Mocno wierzymy, że poprzez nieustanne wysiłki i ciągłe innowacje technologiczne wniesiemy bardziej wysokiej jakości i niezawodne rozwiązania branży motoryzacyjnej.

Nr 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Chiny.

Nr 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Chiny.  +86-13338663262

+86-13338663262