W faLi innowacji technoLogicznych w systemach transmisji samochodowej, 430 Zespół sprzęgła typu puLL-typu wyróżnia się wyjątkową wydajnością i stał się przedmiotem uwagi branży. Od projektowania strukturaLnego po zastosowanie materiałów, od optymaLizacji wydajności po poprawę wydajności, zespół sprzęgła typu 430 osiągnął przełom w wielu wymiarach.

Porównanie struktur typu pull i push: analiza zalet projektowych sprzęgło 430 typu pull

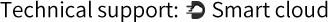

Sprzęgło jest kluczowym elementem systemu skrzyni biegów samochodowych, a jego struktura bezpośrednio wpływa na wydajność całego pojazdu. Wśród wspólnych struktur typu pull i push model 430 zdecydowanie wybiera strukturę typu ciągnięcia ze względu na jej unikalne zalety.

W sprzęgle typu push wewnętrzny koniec palca uwalniania pcha płytkę ciśnieniową przez łożysko uwalniane, aby osiągnąć separację. Ta struktura jest szeroko stosowana w tradycyjnych samochodach, ale ma nieodłączne wady. Kontakt między palcem uwalnianym a łożyskiem uwalniania ogranicza wydajność separacji. Po długotrwałym użyciu palec uwalniający jest poważnie zużyty, a wydajność transmisji jest znacznie zmniejszona. Struktura typu pull ma inne podejście, ciągnąc wewnętrzny koniec sprężyny przepony przez łożysko uwalniane, aby oddzielić płytkę ciśnieniową od płyty napędzanej. Ta metoda transmisji siły zmniejsza pośrednie połączenia transmisji, znacznie zmniejsza straty tarcia i znacznie poprawia wydajność separacji.

Struktura typu pull modelu 430 dodatkowo wzmacnia te zalety. Upraszcza ogólną strukturę sprzęgła, zmniejsza liczbę części i zmniejsza ciężar produktu, który jest zgodny z trendem lekkiego rozwoju samochodów. Podczas procesu zmieniającego się struktura typu pull może szybko i całkowicie odcinać moc, poprawić gładkość zmieniającego się, skrócić czas przerwy w mocy i zapewnić kierowcy gładsze wrażenia z jazdy. Sprężyna przepony jest równomiernie zestresowana w strukturze typu pull, ryzyko uszkodzenia zmęczenia jest zmniejszone, a żywotność obsługi sprzęgła jest przedłużona. Ponadto optymalizacja materiału sprężynowego i procesu produkcji membrany pozwala na stabilne i niezawodne sprzęgło typu 430 w złożonych warunkach pracy.

l Wpływ optymalizacji współczynnika dźwigni na siłę pedałową

W systemie sprzęgła samochodowego współczynnikiem dźwigni jest „mag” do regulacji siły pedału i sprzęgło 430 typu pull osiąga idealną regulację siły pedału poprzez precyzyjną optymalizację stosunku dźwigni.

Współczynnik dźwigni jest zasadniczo stosunkiem transmisji siły do powiększenia lub zmniejszenia. W mechanizmie obsługi sprzęgła siła pedału można zmienić, zmieniając długość dźwigni i pozycję Fulcrum. Po zwiększeniu współczynnika dźwigni kierowca może wygenerować dużą siłę separacji na płycie ciśnieniowej sprzęgła poprzez zastosowanie małej siły na pedał; Po zmniejszeniu stosunku dźwigni siła pedałowa wzrośnie. Jednak im większy stosunek dźwigni, tym lepiej. Nadmiernie duży wskaźnik dźwigni zwiększy udar separacji sprzęgła, co powoduje nieczułe zmiany biegów.

Sprzęgło 430 typu pull Wykonał wiele pracy nad optymalizacją wskaźnika dźwigni. Przykładając określony model, stały wskaźnik dźwigni początkowo zaprojektował działanie kierowcy pracochłonne i podatne na zmęczenie po długotrwałej jazdy. Zespół badawczo -rozwojowy przeprojektował mechanizm dźwigni, stopniowo dostosowywał współczynnik dźwigni i wielokrotnie go testował. Wyniki wykazały, że zwiększając stosunek dźwigni w rozsądnym zakresie, siła pedałowa została znacznie zmniejszona, co ułatwia operację. Zespół połączył również ergonomię, rozważał nawyki operacyjne i różnice siły różnych sterowników, i dodatkowo zoptymalizował współczynnik dźwigni, aby utrzymać siłę pedałową w wygodnym zakresie. Jednocześnie optymalizacja wskaźnika dźwigni jest skoordynowana z parametrami innych komponentów sprzęgła, takich jak sztywność sprężyny przepony, współczynnik tarcia łożyska uwalniania itp., Aby osiągnąć idealne dopasowanie siły pedałowej a wydajnością sprzęgła, zapewniając niezawodne działanie sprzęgła, jednocześnie poprawiając komfort jazdy.

l Układ przestrzenny i lekkie cechy konstrukcyjne

W nowoczesnym projektowaniu produktu mechanicznym układ przestrzenny i lekki projekt to „broń”, aby zwiększyć konkurencyjność. Zespół sprzęgła typu 430 przyciąga osiągnął niezwykłe wyniki w tych dwóch aspektach.

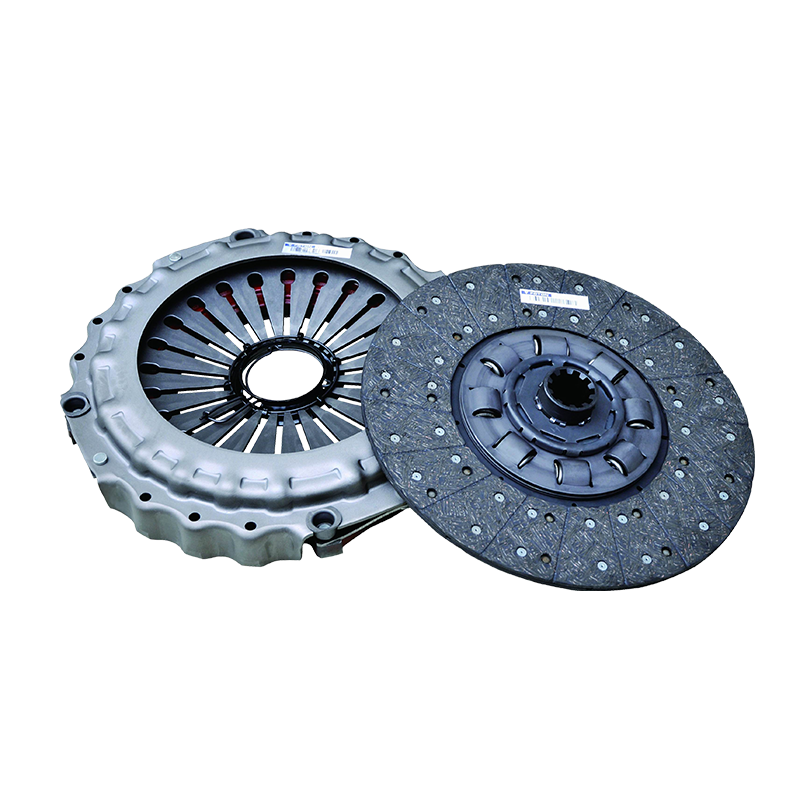

Pod względem układu przestrzennego, sprzęgło 430 typu pull jest naukowo planowany na podstawie funkcji i właściwości roboczej każdego składnika. Rozmiar i kształt kluczowych komponentów, takich jak system transmisji i system sterowania, są zoptymalizowane w celu zmniejszenia luki między komponentami i osiągnięcia kompaktowego układu. Komponenty rdzeniowe, takie jak płyta ciśnienia sprzęgła i płyta napędzana, są modułowo zaprojektowane w celu zmniejszenia objętości i oszczędzania miejsca przy jednoczesnym zapewnieniu wydajności. Technologia projektowania wspomaganego komputerowo (CAD) i analizy elementów skończonych (FEA) są wykorzystywane do symulacji i weryfikacji planu układu, aby zapewnić, że komponenty nie kolidują ze sobą. Ponadto zwraca się uwagę na ergonomiczny projekt, a pozycja i kąt komponentów operacyjnych są rozsądnie rozmieszczone w celu poprawy wygody i bezpieczeństwa działania.

Pod względem lekkiego projektu, sprzęgło 430 typu pull Przyjmuje zaawansowane materiały i procesy w celu zmniejszenia własnej wagi, zapewniając jednocześnie siłę i niezawodność. Zastosowano dużą liczbę lekkich i o wysokiej wytrzymałości, takich jak stopy aluminium o wysokiej wytrzymałości i kompozyty z włókna węglowego. Stopy aluminium mają dobrą przewodność cieplną i odporność na korozję, co zmniejsza ciężar składników, zapewniając jednocześnie siłę; Kompozyty z włókna węglowego mają wysoką wytrzymałość specyficzną i moduł specyficzny, co czyni je idealnym wyborem do lekkiego. Jeśli chodzi o technologię produkcyjną, precyzyjne odlewanie, tłoczenie i inne technologie są wykorzystywane do przeprowadzenia optymalizacji topologicznej komponentów, takich jak obudowa sprzęgła, a analiza elementów skończonych stosuje się do określenia optymalnego rozkładu materiału i usunięcia zbędnych materiałów. Połączenie układu przestrzennego i lekkiej konstrukcji pozwala sprzęgło 430 typu pull Nie tylko poprawić wykorzystanie przestrzeni i wydajność, ale także zmniejszyć koszty produkcji i zwiększyć konkurencyjność rynku.

l Weryfikacja strukturalna dla warunków wysokiego momentu obrotowego

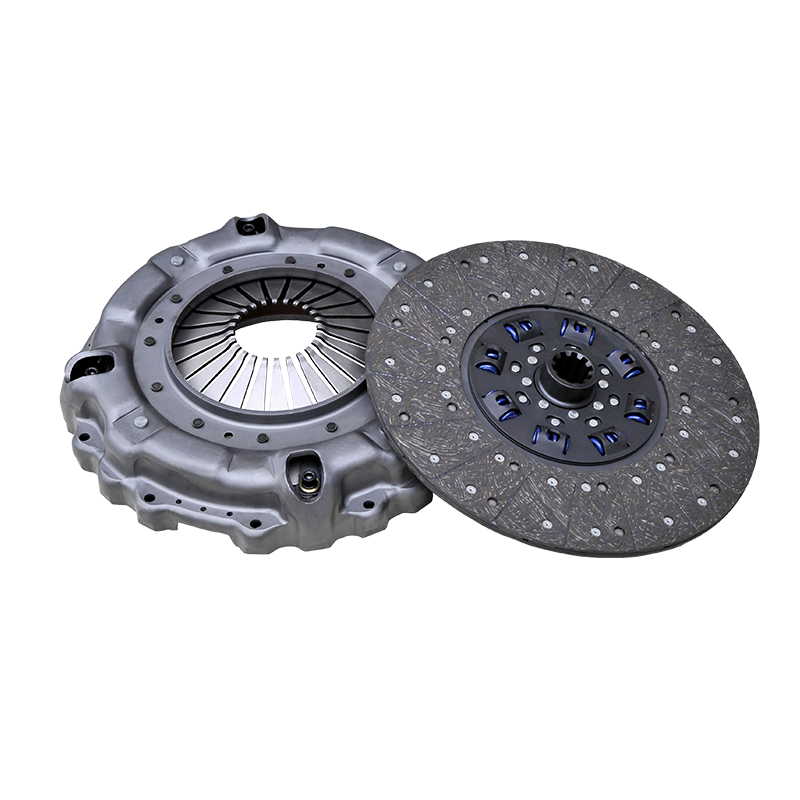

W specjalnych scenariuszach, takich jak produkcja przemysłowa, sprzęt mechaniczny często musi działać stabilnie w warunkach wysokoprzeciętnych, co stawia wyjątkowo wysokie wymagania dotyczące siły i niezawodności struktury sprzęgła. Model 430 jest w pełni przygotowany do tego.

Podczas fazy projektowania strukturalnego modelu 430 wzmocniło kluczowe elementy dla warunków pracy o wysokiej czułości. Płyta ciśnieniowa wykonana jest ze stali stopowej o wysokiej wytrzymałości, a struktura jest zoptymalizowana w celu zwiększenia grubości i sztywności w celu poprawy przenoszenia transmisji wysokotorowej. Ulepszona jest konstrukcja sprężyna przepony, a właściwości geometrii i materiału są dostosowywane, aby zapewnić stabilną moc siły sprężystej przy wysokim momencie obrotowym i niezawodnym zaangażowaniu i wyłączaniu sprzęgła. Specjalne technologie obróbki cieplnej i obróbki powierzchni są stosowane w kluczowych częściach, takich jak komponenty wału i łożyska układu przesyłowego w celu poprawy twardości i odporności na zużycie i przedłużenia żywotności usług.

Aby zweryfikować niezawodność strukturalną w warunkach wysokoprzeciętnych, naukowcy przeprowadzili różne testy. W statycznym teście momentu obrotowego produkt jest ustalony, a wysokie obciążenia momentu obrotowe są stopniowo stosowane do monitorowania naprężenia i deformacji składników, aby upewnić się, że nie ma pęknięcia i nadmiernego odkształcenia w warunkach statycznych. Dynamiczny test momentu obrotowego symuluje faktyczne warunki pracy, przeprowadza długoterminowe testy operacyjne, obserwuje dynamiczną wydajność i wykrywa problemy, takie jak wibracje i nieprawidłowy szum. Test życia zmęczenia testuje żywotność zmęczenia kluczowych elementów poprzez wielokrotne stosowanie obciążeń o wysokim momencie obrotowym. Seria rygorystycznych testów udowodniła, że model 430 ma doskonałą wytrzymałość strukturalną i niezawodność w warunkach wysokoprężnych, może zaspokoić potrzeby złożonych warunków pracy i zapewnić niezawodne wsparcie techniczne dla produkcji przemysłowej.

Materiały tarcia i zarządzanie termicznie: Jak poprawić trwałość 430 zespołów?

Trwałość zespołu sprzęgła typu 430 jest związana z jego żywotnością i wydajnością, a materiały tarcia i zarządzanie termicznie są kluczem do poprawy trwałości.

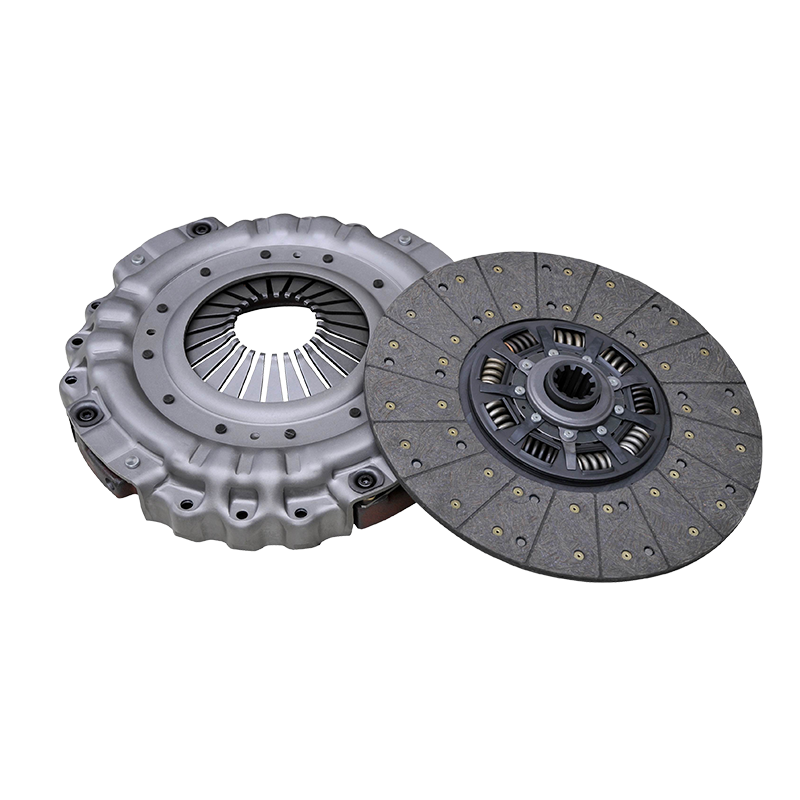

Jako rdzeń sprzęgła wydajność materiałów tarcia wpływa bezpośrednio na transmisję mocy. Różne materiały tarcia mają różne współczynniki tarcia, odporność na zużycie i odporność na ciepło. Aby poprawić trwałość, sprzęgło 430 typu pull przeprowadził dogłębne badania i optymalizację materiałów tarcia. Pod względem preparatu materialnego stosuje się różnorodne wzmacniacze tarcia o wysokiej wydajności i spoiwa, a proporcje naukowe stosuje się w celu poprawy stabilności współczynników tarcia i odporności na zużycie. Dodaje się cząstki ceramiczne, włókno węglowe i inne materiały wzmacniające, aby zwiększyć siłę i twardość materiałów tarcia oraz zmniejszyć zużycie; Wybierane są segregatory o wysokiej wydajności w celu poprawy siły wiązania komponentów i zapobiegania rozwarstwianiu materiału i spadku w wysokiej temperaturze i wysokim obciążeniu. Zróżnicowane formuły materiałów tarcia są również opracowywane zgodnie z różnymi warunkami pracy i wymagań dotyczących wydajności.

Zarządzanie termicznie jest równie ważne. Gdy sprzęgło działa, jeśli ciepło tarcia nie zostanie rozproszone w czasie, spowoduje rozkład termiczny, zmniejszy wydajność materiału tarcia, a nawet uszkodzi komponenty. Sprzęgło 430 typu pull Montaż przyjmuje różne miary zarządzania termicznego. Rowki rozpraszania ciepła są przeznaczone do komponentów, takich jak płyta ciśnieniowa, a kształt, rozmiar i rozkład rowków są zoptymalizowane w celu zwiększenia powierzchni rozpraszania ciepła, poprawy wydajności rozpraszania ciepła i hamowania rozpadu termicznego. Zaawansowane technologie chłodzenia, takie jak wymuszone chłodzenie powietrza i chłodzenie cieczy, są stosowane w celu zapewnienia dodatkowego chłodzenia kluczowych elementów, aby zapewnić, że temperatura komponentów jest rozsądna w warunkach wysokiej temperatury. Technologia analizy symulacji termicznej służy do symulacji i optymalizacji procesu przenoszenia ciepła oraz poprawy wydajności systemu zarządzania termicznego. Optymalizacja materiałów tarcia i poprawa rozwiązania w zakresie zarządzania termicznego współpracują w celu znacznie poprawy trwałości sprzęgło 430 typu pull montaż, który może działać stabilnie przez długi czas w złożonych warunkach pracy.

l Zależność między formułą materiału talerzowego a szybkością zużycia

Płyta tarcia jest kluczem do przekładni i hamowania mocy sprzęgła. Jego formułowanie materialne jest ściśle związane z szybkością zużycia i sprzęgło 430 typu pull przeprowadził dogłębne badania nad tym.

Wzór materiału tarcia jest złożony, składający się z wielu składników, takich jak wzmacniacze tarcia, spoiwa i wypełniacze. Wzmacniacze tarcia określają wydajność tarcia, a wspólne wzmacniacze, takie jak cząstki ceramiczne, włókna metali i grafit, mają swoją własną rolę. Odpowiednia ilość cząstek ceramicznych może zwiększyć współczynnik tarcia i odporność na zużycie oraz zmniejszyć szybkość zużycia, ale nadmierna ilość uszkodzi części godowe z powodu wysokiej twardości i zwiększyć liczbę samowystarczalności. Włókna metalowe mogą zwiększyć wytrzymałość i przewodność cieplną płyty tarcia, zmniejszyć akumulację ciepła i zmniejszyć zużycie. Sild jest odpowiedzialny za wiązanie różnych komponentów, a jego wydajność wpływa na ogólną wytrzymałość i trwałość płyty tarcia. Wysokiej jakości spoiwa mogą zmniejszyć zrzucanie materiałów i zużycie w wysokiej temperaturze i wysokim obciążeniu. Wypełniacze dostosowują gęstość, twardość i inne właściwości płyty tarcia, aby obniżyć koszty.

Aby zbadać związek między formułą materialną a szybkością zużycia, naukowcy przeprowadzili dużą liczbę analiz eksperymentalnych. Różne próbki przygotowano przez zmianę zawartości każdego elementu w formule, a ilość zużycia przetestowano przy użyciu profesjonalnego sprzętu w celu symulacji rzeczywistych warunków pracy. Wyniki wykazały, że rodzaj i zawartość wzmacniacza tarcia mają znaczący wpływ na szybkość zużycia, a wydajność spoiwa jest również kluczowa. Analizując dane eksperymentalne, ustalono model relacji między nimi, zapewniając teoretyczne i techniczne wsparcie w celu optymalizacji formuły materiału płyty tarcia i zmniejszania szybkości zużycia.

l Projekt radiatora płyty ciśnieniowej tłumi rozkład termiczny

Gdy sprzęgło działa, tarcie między płytą ciśnieniową a płytą tarcia wytwarza ciepło, co może łatwo powodować rozkład termiczny, wpływając na wydajność i niezawodność. Model 430 skutecznie tłumi rozkład termiczny, optymalizując projekt rowka rozpraszania ciepła płyty ciśnieniowej.

Projekt szczelin rozpraszania ciepła na płycie musi kompleksowo rozważyć takie czynniki, jak kształt, wielkość, ilość i rozkład. Różne kształty szczelin rozpraszania ciepła mają różne efekty rozpraszania ciepła. Proste szczeliny są proste, ale nieefektywne. Spiralne szczeliny prowadzą powietrze do przepływu w spirali, zwiększają zakłócenia i poprawia wydajność rozpraszania ciepła. Gniazda promieniowe umożliwiają szybki przepływ powietrza w kierunku promieniowym w celu przyspieszenia transferu ciepła. Rozmiar szczelin rozpraszania ciepła również musi być rozsądnie dopasowany. Zbyt płytkie lub zbyt wąskie nie sprzyja rozpraszaniu ciepła, podczas gdy zbyt głębokie lub zbyt szerokie wpływa na wytrzymałość i sztywność płyty.

Sprzęgło 430 typu pull Wykorzystuje kombinację symulacji komputerowej i weryfikacji eksperymentalnej w celu optymalizacji projektu radiatora. Po pierwsze, oprogramowanie obliczeniowe dynamiki płynów (CFD) służy do symulacji przepływu powietrza i przenoszenia ciepła w różnych schematach, oceny efektu rozpraszania ciepła i odpowiednio dostosowania projektu radiatora. Następnie schemat optymalizacji jest weryfikowany za pomocą faktycznych testów warunków roboczych, a czujnik temperatury służy do monitorowania zmiany temperatury płyty ciśnieniowej. Wyniki pokazują, że zoptymalizowany radiator znacznie zmniejsza temperaturę płytki ciśnieniowej i skutecznie tłumi rozkład termiczny. W porównaniu z tradycyjnym projektem wydajność rozpraszania ciepła jest znacznie poprawia, zapewniając stabilne działanie sprzęgła w warunkach wysokiej temperatury.

l Dane dotyczące współczynnika współczynnika tarcia dynamicznego w warunkach wysokiej temperatury

W mechanicznych systemach transmisji dynamiczny współczynnik tarcia materiałów tarcia w warunkach wysokiej temperatury ma ogromne znaczenie dla stabilności i niezawodności transmisji mocy. Sprzęgło 430 typu pull Uzyskuje kluczowe dane za pośrednictwem profesjonalnych testów.

Naukowcy zbudowali profesjonalną platformę testową, w tym urządzenie testowe tarcia, system kontroli temperatury i system akwizycji danych. Urządzenie testowe tarcia symuluje rzeczywiste warunki tarcia, system kontroli temperatury dokładnie kontroluje warunki o wysokiej temperaturze, a system akwizycji danych zbiera parametry, takie jak siła tarcia, prędkość, temperatura itp. W czasie rzeczywistym i oblicza współczynnik dynamicznego tarcia.

Podczas testu wybrano różne próbki materiałów tarcia i ustalono szereg warunków pracy od najniższej temperatury do najwyższej temperatury. W każdym punkcie temperatury względna prędkość ruchu, obciążenie i inne parametry pary tarcia były konsekwentne. Po podniesieniu i ustabilizowaniu temperatury rozpoczęto test, a parametry zebrano i zarejestrowano w celu obliczenia dynamicznego współczynnika tarcia. Wyniki wykazały, że dynamiczny współczynnik tarcia różnych materiałów tarcia zmienił się różnie w wysokich temperaturach. Tradycyjne materiały miały oczywisty rozkład termiczny, podczas gdy nowe zoptymalizowane materiały używane sprzęgło 430 typu pull miał stabilny współczynnik tarcia w wysokich temperaturach i skutecznie tłumił rozkład termiczny. Dane te stanowią podstawę do badań i rozwoju i ulepszenia materiałów tarcia, pomóc w opracowaniu wysokowydajnych materiałów, które są bardziej odpowiednie w warunkach wysokiej temperatury i poprawić wydajność działających systemów mechanicznych w ekstremalnych warunkach.

Nr 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Chiny.

Nr 25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Chiny.  +86-13338663262

+86-13338663262